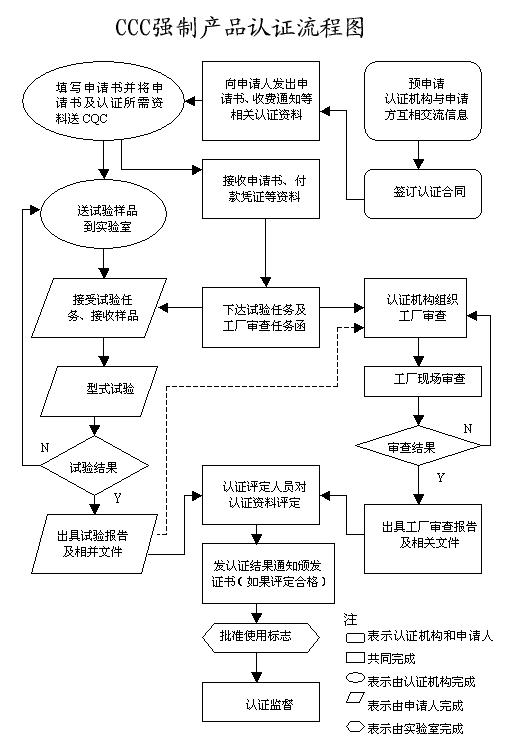

3C认证的6个流程详细介绍:

3C认证流程1:委托和申请(提前3个月做好申请资料):1.1《产品描述表》:项目组负责提供产品的基本信息,包括材料信息、加工工艺、供应商等。

3C认证注意事项:

①.选取典型产品:通常是高配产品。②.产品名称型号:需要与顾客确认,确保产品型号的一致性;以工程BOM为准。③.写到零件所有配置的颜色。④.提供典型产品的实物图的正反面照片。

④.提供典型产品的实物图的正反面照片。

⑤.供应商信息:供应商的全称,不能是简称;有零件是贸易类供应商提供的,除写到零件提供供应商,还需要写到零件的生产商。⑥.典型产品与非典型产品差异描述表:与典型产品有不一致的地方,需要写清楚。1.认证委托和申请(提前3个月做好申请资料)。1.2《生产一致性控制计划》:项目组负责提供产品的材料信息、加工工艺、生产一致性控制项目等。

3C认证流程2:资料准备注意事项:

①3C认证产品材料信息表:申请认证用到的所有关键材料。②关键零部件和材料清单,一致性控制内容③关键生产过程,一致性控制项目。④C0P一致性控制项目(成品)。以上内容搜集完成后填写到《生产一致性控制计划》中。3C认证流程3:产品送样检测(提前2.5个月准备好样品):1、样件准备:项目组负责准备送样样件,贴好零件标签,交给认证工程师。2、样件要求:典型产品*件样品;如有差异产品,差异零件各准备5块。注:只要不影响产品的阻燃性,观报废的产品也可以作为抽样样件。3、送样检测:认证工程师核对待测样件信息,无误后送讯科商品检验进行检测,产品送样检测(提前2.5个月准备好样品)4.寄送样品到深圳市讯科商品检验:项目组负责准备送样样件,贴好零件标签,交给认证工程师。注意样件要求:1.典型产品5件样品:2.如有差异产品,差异零件各准备*块。只要不影响产品的阻燃性,外观报废的产品也可以作为抽样样件。

3C认证流程4:初始工厂检查:

1、初始工厂审查:生产一致性控制计划+工厂质量保证能力2、职责分工:项目组负责准备好量产状态的文件、量具、检具、设备等生产负责配合项目组进行初始工厂审查,包括人员培训3C工程师负责预约及陪同工厂审核老师3、3C认证审查内容工厂质量保证能力:量产状态的文件、设备、工装、检具、人员等产品一致性检查:①认证产品认证信息必须与《生产一致性控制计划》上的信息保持一致,包