对于粘合强度和附着力的实际评估,经验方法(附着力性能测试)是漆膜评估的主流测试方法,而不是物理参数。尽管这些测试方法不是基于任何物理上明确的模型,但它们容易执行,可重复性好,测试结果对实际应用有说服力。

交叉划格试验

最常用的方法是按照ISO 2409进行交叉划线测试,并且划痕测试可用于快速给出测试结果,根据与参考图像相关的损伤程度进行评估。

交叉划线试验是一种简单的经验试验,用于评估单层和多层涂层与基材之间以及各层之间的结合。

划格过程模型分析

标准规定的测试仪器是具有一定形状和一定尺寸的切割刀。切割过程可以分为三个步骤:

第一步,刀刃抵近漆膜。

第二步,施加外力,对漆膜产生法向的压力,漆膜在压力作用下,产生形变,同时,漆膜会因为形变而产生对抗刀刃的向上的应力。

第三步,刀刃接触底材,切断漆膜,漆膜产生断裂,外加压力消失,然而应力不会立即消失,应力部分残余(高分子材料本身的纠缠,取向等导致),形成向上的剥离漆膜的作用力。

结合过程模型,划格法附着力测试中产生的问题进行分析。

基材的各向异性

在木材等各向异性基材上,各个切面的性质是有明显的差异的,在不同点测量的测试结果可能会有一些不规律的变化,可能无法对粘附性做出绝对可靠的判断。对于此类基材,划格法附着力测试是不合适的。

软质基材的测试

软质基材由于弹性强,杨氏模量低,在施加于涂层压力过程里,基材也会产生更大幅度的形变,导致漆膜在刀片压力下的形变程度加剧,横向纵深拓宽,残余应力影响的剥离区域面积相应的增加,因此,在软质基材的处理中,用更大的切割间距宽度,至少是2mm的间距。这也是国标GB/T 9286的描述

涂层的粘弹性

只有涂层的粘弹性相似的情况下,使用划格法进行不同涂层的附着力的对比,才是有意义的。在粘弹性不同的漆膜间对比,漆膜硬度差异较大,模量差别较大,在压力加载过程中,产生的应力区别是很大的,导致剥离的作用力的差异较大。通常情况下,更硬的漆膜,在做划格法附着力测试中,表现更差,在某些应用场合中,可以通过适当地提升漆膜的柔韧性,以通过规定要求的划格法附着力测试。

刀具和压力

硬度较高的漆膜,如果具有多个切割刃的仪器,就需要测试人员在薄膜上施加相当大的力,以保证划破漆膜,精确到基材上,需要使用相当较大的压力,在这种情况下,更建议使用单刃器具。最好使用导向装置,以保证所需的切割间

距的准确和平行切割。

使用多刀仪器进行测试,在涂层中切割成一个由六个平行凹口组成的连续

纵向切割带,一直延伸到基材,然后,另一条切割带与它们成直角。形成一个由25个正方形组成的网格。

刀刃的影响

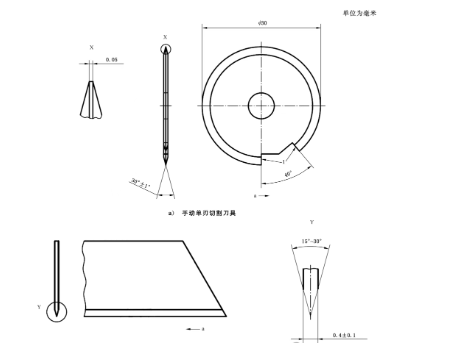

在GB/T9286中,对刀刃的要求往往是用锋利的刀刃进行测试,具体描述如下图:

然而在实际测试中,往往有些漆膜使用方更倾向于用钝刀进行测试,认为钝刀测试的附着力更严格/更准确/更符合实际,这一点仍有待讨论,笔者不做过多的评价。

客观的事实是,使用钝刀还是锋利的刀,对漆膜的附着力测试结果是明显不同的。钝刀有于刀片宽度更大,在下压过程中,需要使用更大的下压力,产生的漆膜形变也更大。在切断漆膜后,残余应力的剥离的作用力也更大。往往,使用钝刀测试,更容易得到一个较差的测试评级,使用钝刀更难通过测试。

格法附着力测试的评估

评估方法,将具有规定粘着力的胶带压在加载点上,然后从表面上撕下,保持尽可能一致的撕下速度。测试结果比对标准图案,分配级别指标0级至5级。对比图像进行判定。